- 网站首页

- 公司简介

郑州金烨科技发展有限公司是经河南省科委认定的高新技术企业,省级企业技术中心,郑州市工业除尘工程技术研究中心、全国科技创新先进单位。主要从事环保设备及磨料磨具专用设备的研制、生产,努力搭建高标准的国内外先进环保技术交流平台。

· 企业宗旨:锐意进取 诚信兴业

· 企业精神:金烨是你真诚的朋友

· 设计追求:精益求精

· 经营理念:细节之处见功夫

· 质量目标:客户的全面满意

· 服务态度:信守承诺 以诚相待

· 工作作风:积极务实 团结高效

· 行为准则:严于律己 宽已待人

· 金烨标准:诚实守信 忠诚敬业

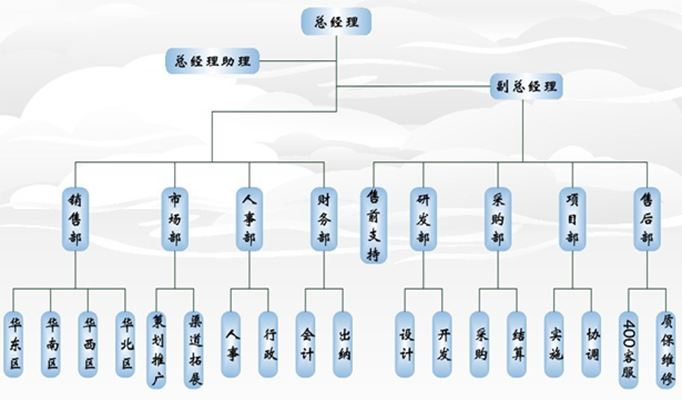

· 质量目标:客户的全面满意公司实行总经理负责制,1个总经理助理,2个副总经理,下设销售部、市场部、人事部、财务部、研发部、采购部、项目部、售后部共八大部门,分设策划推广、渠道拓展、人事、行政、会计、出纳、设计、开发、采购、结算、生产实施、协调、400客服、质保维修、售前支持等分工协作,形成一套完善的生产管理体系。

1996年组建郑州金烨机电研究所,成功研究出人造金刚石滚筒(在佛山陶瓷厂使用)和人造金刚石锯片(在各石材厂用)

1998年成功研究出国内外第一台物料清吹机(首先在中国七砂试用) 现已在磨料磨具行业推广使用。(经省级鉴定:国内首创、同行业中领先,高新技术产品)

1999年研制成功磨料分段机。我公司一直坚持“以质量求生产,以信誉求发展”的原则,自1996年组建以来,获得各类荣誉奖项152个,涉及经营业绩、产品质量、安全生产、科技研发、产品创新、品牌形象、诚信经营、环境保护、社会公益等。

1、加强与国内外高等院校、研究单位的科技合作,在环保领域开辟新路

2、加强科技成果的自我孵化能力,坚持以新产品开发牵动公司发展

3、严格要求本单位的职工:严谨、勤奋,在市场服务工作中以优质服务塑造企业形象 - 产品展示

脱硫除尘系列分为:碳素煅烧炉脱硫除尘装置、焙烧铝矾土回转窑烟气和粉尘收集及脱硫装置、淬火回火油烟过滤装置、污泥球团生产线粉尘治理、橡胶有害气体净化器、注塑机烟气净化处理、钢渣处理线配套除尘装置。

- 新闻中心

- 服务支持

- 联系方式